- 10,000円以上のお買い物で送料無料

- ビリヤード台買取強化中

- 選べる!スターターセット

ダイヤモンド 『PRO-AM』ができるまで。工場見学!

60人ほどのクラフトマンが、素材の加工から組立まで行い、1日に40~50台のテーブルが作られているダイヤモンド社の本社工場。今回、ご厚意により、実際にテーブルを製作している現場を、工程ごとに説明をいただきながら、特別に見学させていただくことができた。

製作工程

素材

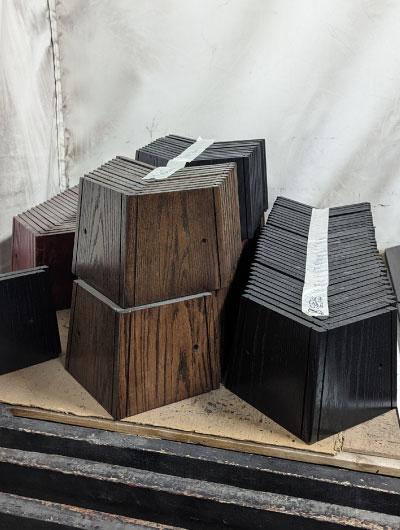

工場内の一角に置かれている素材となる木材

これはレールになる素材。木材を貼り合わせることにより強度を上げている

脚の組み立て

脚の組み立て工程。カットは機械が行うが、組み立ては全て手作業で非常に時間がかかる工程

塗装前のPRO-AM、スマートテーブルの脚

レールの加工

この機械で先程の貼り合わせた部材をレールの形に削っていく

削られて下塗装されたレール

次にCNCマシンによってポケットの入り口や各部が削られていく。テーブルの他の部品もこのマシンで加工される

レール上にダイヤモンド(ポイント)を埋め込む。材質は非常に硬質なプラスチック

部品加工完了

スマートテーブル用の扉(コイン台専用の扉)

レベリングシステムを固定するフレーム材

PRC(フェノリック樹脂コンポジット)クッションレール

ロゴ入りのエプロン(袖板)。全てのカットがされると組み立て工程に運ばれる

塗装

ダイヤモンド ライトの枠組み塗装

エプロン(袖板)コーナーの塗装

クッションレールの塗装(メープル材・チェリーカラーフィニッシュ)

フレームコーナー部の塗装

ロゴの部分は手作業で塗られる

組み立て

クッションレールを裏返して組み上げていく

クッションレールとエプロン部分の組み上げ

組み上がった部品は、次の工程で表面処理される。つなぎ目の部分をスムーズに外側から3段階に分け、ヤスリを掛け一体感がでるように仕上げていく

保管と出荷

こちらはトーナメントなどで使われるテーブル。このような形で保管されている

テーブルの裏側。輸送時は脚を外してこのドアを開けて中に保管する

北米へ製品を届ける場合は、このようにカートに載せた状態で届けられる

北米以外でも脚のみ外した完成型で輸送されることもある

日本の場合、組み上げた状態での搬入は難しいので、お客様へお届けする前に予め搬入可能な状態までビリヤード台を分解致します。